大江东︱摘取“皇冠明珠”,国产邮轮娉娉袅袅浮出海面

中国首制大型邮轮实现全船贯通

璀璨星空,在甲板上遥望天际;享受落日余晖,海风吹拂;24小时不间断品尝各国珍馐……远离尘世喧嚣,邮轮带来浪漫、轻松、惬意。2023年,在“家”门口坐上国产大型豪华邮轮环游世界,不再是奢望。

10月18日,是中国船舶工业转型升级高质量发展史上具有重要意义的里程碑。历时两年,备受关注的中国首制大型邮轮在中国船舶集团旗下上海外高桥造船有限公司实现全船贯通,全面转入全船内装工程,标志着中国船舶工业在大型邮轮建造领域取得重大突破,距中国船舶工业摘取造船行业“皇冠上最后一颗明珠”更近了一步。

移动的“海上现代化城市”,名副其实的巨系统工程

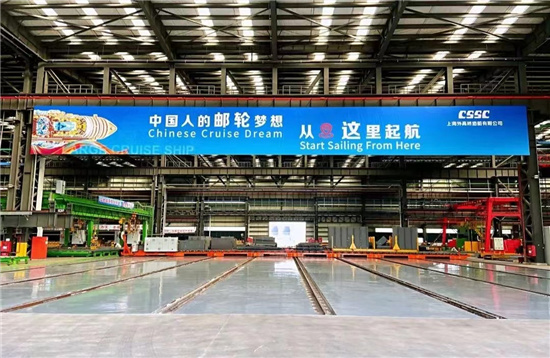

中国首制大型邮轮全船贯通仪式现场

很多人“游轮”和“邮轮”傻傻分不清,二者的规模体量和技术工艺其实相差十万八千里。作为设计建造难度最高的船型之一,大型邮轮是我国目前唯一没有攻克的高技术、高附加值船舶产品。全船零部件达2500万个,相当于919大飞机的5倍、“复兴”号高铁的13倍;总电缆布置长度达4200公里,相当于上海至拉萨的距离,是名副其实的巨系统工程。

有“海上现代化城市”之誉,大型邮轮舒适和豪华程度堪比五星级酒店。整船最基础的船体建造部分,挑战首当其冲。邮轮船体建造好比搭积木,钢板切成零件,零件拼成分段,分段组成总段,形成一块块积木,再到船坞内把每个总段精准地总组在一起,进入搭积木环节。邮轮专用的船坞长740米、宽76米,步行一圈需要25分钟,搭好这座前后长度误差不超过20毫米的“巨无霸积木”,其难可想而知。

与其他民用船舶不同,由于受到严格的整船重量重心和美观度要求,80%的邮轮分段为4-8毫米的薄板分段,加工、吊运中容易发生变形,导致船体结构错位,引发火工矫平和开刀修正——薄板变形控制是邮轮结构建造必须逾越的第一道难关,贯穿于薄板生产制造、总组、搭载的各个环节。

首制大型邮轮薄板用量超一万吨,国内尚无成熟经验可借鉴,这注定了船体建造之路的坎坷。哪里有难题,哪里就是造船人攻坚发力的支点。

在设计阶段,设计和工艺团队结合企业人力、场地、工装等资源设施,通过合理策划不同分段/总段的预舾装比率、总段划分和吊装有限元分析以及工艺工装策划,协同开展精度源头管控,最大程度减少薄板变形的可能性。

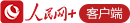

中国首制大型邮轮生产车间

2005年,江南造船厂成立140周年,东哥曾采访时任董事长陈金海,问及“国产邮轮何时可以建造”。他不无遗憾地说,中国人有实力建造最先进的大型船舶,也有能力建造最豪华的五星级酒店,但豪华邮轮并非二者简单相加,中国当时在技术工艺和管理水平方面还差得很远……如今,中国首制大型邮轮实现全船贯通的消息,终于可以告慰九泉之下的陈董事长了。

专用薄板智能生产车间,保持邮轮女神优雅身姿线条

远远望去,中国首制大型邮轮庞大伟岸,屹立在外高桥造船基地。像一头巨鲸,安静地浮在海面,蓄势待发。外表林立的脚手架,难掩其流线优美的体态。

邮轮的分段、总段划分与厂区设备设施的运载条件息息相关。分段、总段的大小,会对生产效率带来显著影响。邮轮结构整体分为机械处所和非机械处所两大模块,机械处所是邮轮的核心功能区域,贯穿船体的整个底层,承担全船动力和生活保障。机械处所的分段划分要匹配建造场地条件,还要考虑到区域内排布的众多设备,综合平衡舾装的安装量,保证总段完整性。非机械处所包括乘客住宿、餐饮、娱乐、休闲等生活区域,主要特点是薄板结构多、框架结构少,必须同时满足船舶力学要求和内装美学要求。结构精度的把控决定了邮轮内装的精度。非机械处所分段划分要考虑各条工艺路线的场地设备能力,还必须综合考虑区域结构强度以及未来大量物资的封舱和安装因素。可以说,邮轮的船体建造和舾装与内装是深度融合的。

国内第一个邮轮专用薄板智能生产车间

外高桥造船专门打造了国内第一个邮轮专用薄板智能生产车间,引进T-BEAM流水线设备和8台焊接机器人,创新采用激光切割、激光复合焊等技术,应用5G+机器视觉,以MES系统为核心,搭配工业物联网技术实现产线智能化管控,为薄板分段的钢板调运、切割、加工、分段建造效率和精度管理赋能助力。

无法自动焊的部分,薄板建造团队组织进行薄板拼板埋弧焊接、球扁钢焊接等关键技术攻关,联合设计、工艺、质量相关团队,从人、机、料、法、环等维度逐一开展技术归零、管理归零。通过多轮次问题分析和现场实践,发挥专业化施工班组尖兵作用,成功攻克一个又一个技术难题,形成规范化的过程监控手段,并在此基础上编制《埋弧焊工艺优化报告》,强化埋弧焊接质量,为薄板分段的快速建造奠定基础。

舷墙外板是大型邮轮重要的“面子工程”,对美观度要求极高,邮轮优雅的身姿线条便来源于此。邮轮艉部舷墙分为五层,由30多个片段组成;艏部舷墙共十多层,每层包括6-8个,共有70多个片段。舷墙每层形状均有所不同,创下了我国造船行业单一船型舷墙建造数量和难度之最。如何做好邮轮薄板造型板的线型和平整度控制,是平台总段建造的难点之一。

外高桥造船投入大量精力,开发应用多种工装进行矫正辅助,一举攻克舷墙建造瓶颈,先后解决切割变形、外板成型控制、舷墙矫正控制等问题,让邮轮终于实现全船贯通。

进入船坞“搭积木”之前,分段总段还必须按要求完成上船前的称重工作。大型邮轮对整船重量重心控制的要求细化到了极致。所有材料设备都要称重,满足相应的重量要求。船上产生的建造废料带下船之前也要称重。大型邮轮甚至在油漆膜厚施工工艺标准上,也制定了严格的标准,一旦超出就必须重喷。

邮轮舾装作为全船贯通前序步骤之一,是推进全船顺利搭载、确保坞内区域完工的重要环节。邮轮舾装施工物量巨大(例如电缆总长超4200公里、管系总长350公里、风管总长450公里等)、安装种类繁杂、合作相关方众多,尤其是关键设备、大型设备的封舱要求,决定了舾装工作必须按照工艺工序设计严格落实。邮轮舾装覆盖管系、电缆、设备、铁舾等多个类别,目前已完成全船675个分段以及74个总段的舾装工作,转入船坞舾装阶段。机械处所设备安装达到70%,风管安装进度达到90%、舱室附件报验全部完成,全船51个空调站设备已封舱结束、预制管安装达到80%、铁舾施工进展超过80%。9月,机舱艏部发电机盘车机实现动车,全船施工取得由“静”到“动”的重大突破。

在搭载阶段,内装工作已提前介入。尤其是平台总段阶段,全船500多间铝合金阳台、500多扇门窗完成安装。通过“高空作业平地做”,提前安装阳台,有效降低安装作业风险、缓解厂内吊车作业负荷,并且将2小时工期压缩至1小时,显著提升施工效率。

智能平台“SWS TIME”,搭好邮轮“巨型积木”

进入船坞后,船体建造面临的困难和挑战达到高峰。

我国造船业过去一直比较粗放。设备联网率普遍不到30%,相比造车造飞机,差距很大。外高桥造船数字化通过邮轮项目迈进一大步。更重要的是,三维模型和实物一一对应,全面实现“数字孪生”。在宛若迷宫的邮轮内部,WiFi信号全覆盖,以便随时调取设计图纸或模型进行对照。

为了提高协同效率,外高桥造船发布了以设计数据为源头,贯穿采购、物流、建造和质量管控等造船全生命周期的新一代造船企业管理智能平台“SWS TIME”,实现邮轮分段总段基线计划、后行舾装安装基线计划、管子制作滚动计划、分段总段月度滚动计划等多级建造计划体系的统一和信息集成,建立邮轮建造管理系统化、数字化的过程管控和动态化的实时反馈机制。

中国首制大型邮轮雷达桅吊装

首制大型邮轮从入坞搭载第一个总段到全船贯通,得在专用船坞内连续11个月总装搭载,外高桥造船还要克服同一个船坞内民船和海工项目同时建造的挑战。如何做好人力、场地、工装等各项资源设施的统筹协调,确保三型产品高效并行建造,是搭好“巨型积木”首要攻克的挑战。

外高桥造船集中设立4号平台、8号平台邮轮总组场地,并通过增加总组托架、运用动力头搬运等方式优化总组工艺方案,有效提升了总段建造、移位周期、效率、状态及各部门协同效能,确保邮轮总段先行中日程、后行计划按时开工,实现完工节点,并不断提高总段完整性。推进邮轮项目的同时,民船和海工项目运行效率也通过扩大异地总组、采用新工艺等方式稳步提高,实现了企业跨地域生产、跨项目大协同。

外高桥造船制定了一套完整的邮轮薄板矫平体系,采用电磁矫平法代替传统火工进行整体矫平。根据每一层甲板的结构布局、施工作业、变形情况等制定专项矫平方案,大幅提高矫平效率,实现精准控制,为解决邮轮薄板总组引发的变形问题解锁了高分答题攻略。在此过程中,形成一支将近60人的薄板专业电磁矫平队伍,以“邮轮年底起浮前一次完成矫平工作”为目标,平均每个月要完成5000余平方米区域的矫平工作,目前已矫平完成9.2万平方米。

过去的731个日夜,从6万份图纸到675只分段、74只总段再到总长323.6米、型宽37.2米的流畅船体,邮轮真容初见。外高桥造船人在攻坚克难中展现了船舶工匠的拼搏底色。(本文图片为陆佳骏、张平摄)

分享让更多人看到

相关新闻

- 评论

- 关注

第一时间为您推送权威资讯

第一时间为您推送权威资讯

报道全球 传播中国

报道全球 传播中国

关注人民网,传播正能量

关注人民网,传播正能量